Sie möchten mehr erfahren oder haben eine Projektanfrage? Kontaktieren Sie uns:

Strömungsoptimierung

einer Glastemperiertheit

In einem Projekt aus dem Bereich Strömungsmechanik/Wärmemanagement konnten wir unsere Innovationskraft unter Beweis stellen. Erfahren Sie hier, welche innovative Lösung wir entwickelt haben!

Das Problem

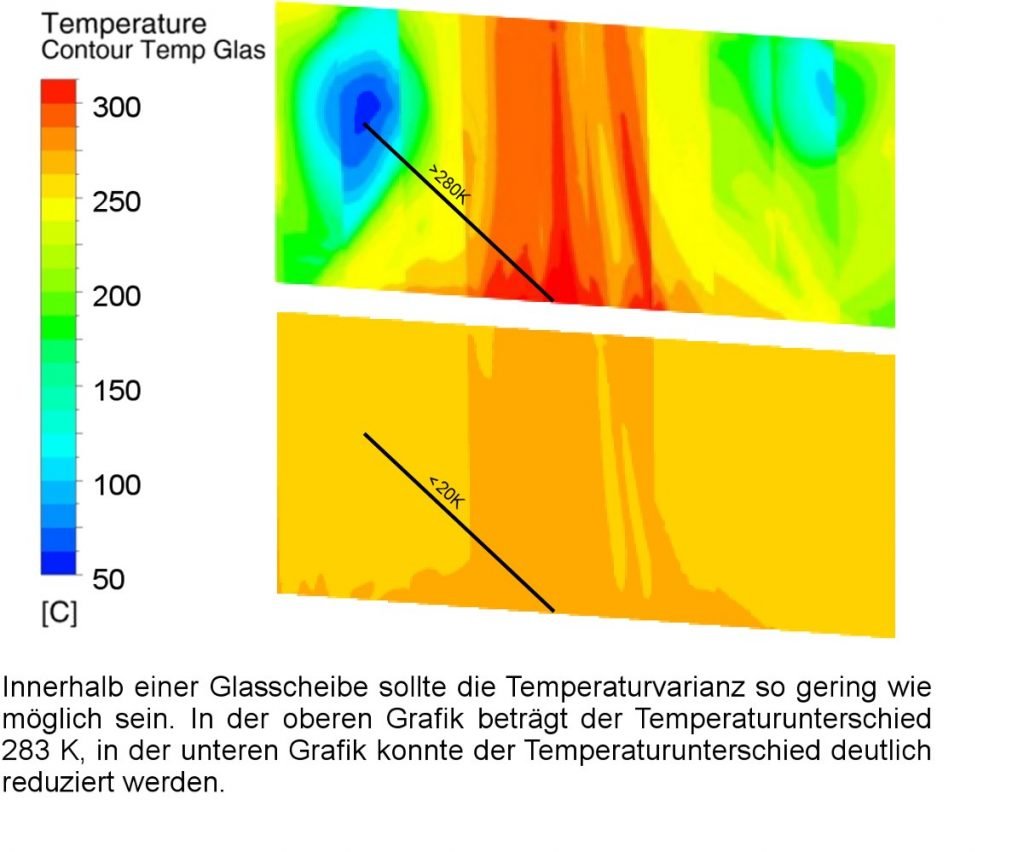

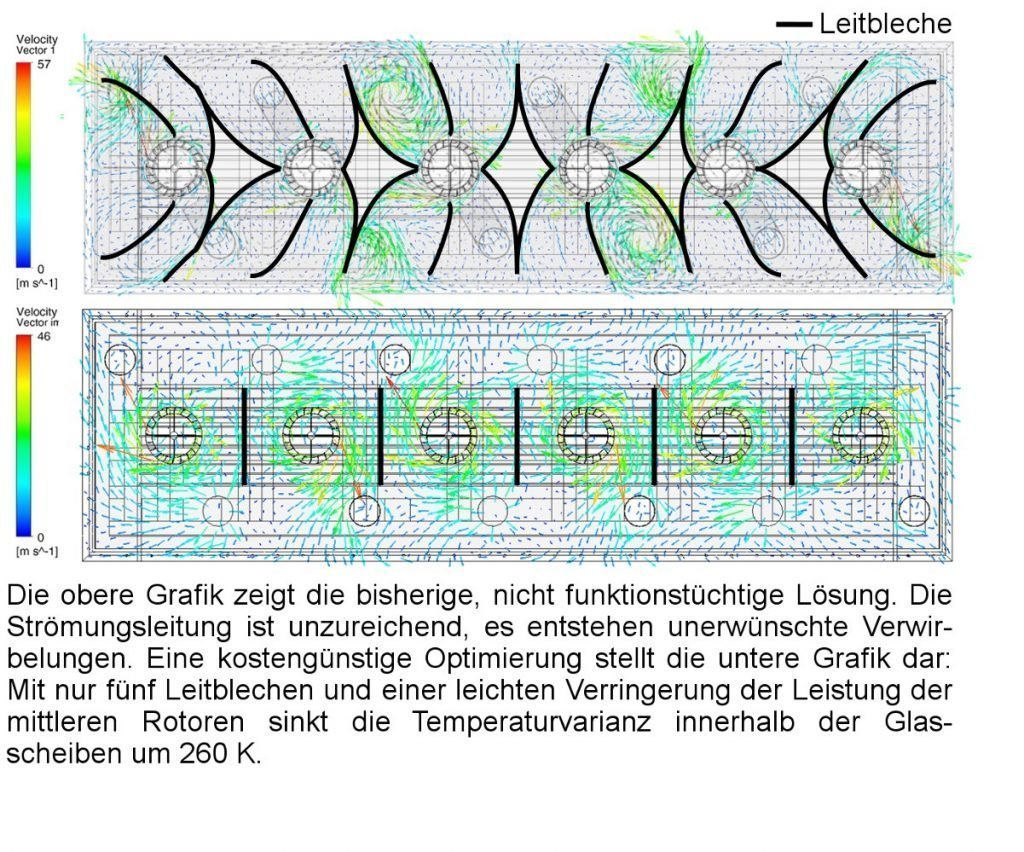

Glas, das bei großer Hitze weiterverarbeitet wird, muss gleichmäßig erhitzt und abgekühlt werden. Eine unsachgemäße Steuerung des Abkühlungsprozesses führt zu unkontrollierten Eigenspannungen im Glas, die in Rissen und Brüchen resultieren. Unser Auftraggeber verwendet Vorheiz- und Abkühlkammern, um die Temperaturveränderungen im Glas zu steuern. Interne Analysen ergaben, dass Temperaturunterschiede in den Kammern auftreten, die den Optimalwert deutlich übersteigen. Diese Unterschiede entstehen durch einen ungleichmäßigen Luftfluss in den Kammern; der Versuch des Auftraggebers die Strömung mit Leitblechen zu regulieren führte nicht zu Verbesserungen. Da zukünftig auch größere Glasscheiben verarbeitet werden sollen, nutzte unser Auftraggeber die Gelegenheit das suboptimale System durch uns evaluieren zu lassen.

Die Aufgabe

Ziel ist es, die Prozesssicherheit der Kammer zu gewährleisten. Unsere Experten für die Berechnung von Strömungsfeldern haben ein CFD-Modell der Aufheiz- und Abkühlprozesse erstellt (mit Ansys Fluent). Um eine gleichmäßige Wärmeübertragung auf die Glasbauteile zu erreichen, ist eine laminare Strömung nötig, da in Wirbeln Kaltpunkte identifiziert werden konnten. Um eine gleichmäßige Strömung ohne Verwirbelungen zu erreichen, muss die Flussgeschwindigkeit verringert werden ohne die Umwälzzeit zu reduzieren, da sich sonst der Aufheizprozess verzögert.

Unsere Lösung

Das Ergebnis ist ebenso simpel wie elegant: Durch nur fünf parallel zueinander ausgerichtete Leitbleche zwischen den Impellern konnten wir die Vorheizkammer optimieren. Mittels numerischer Simulation wurde bewiesen, dass diese leitenden Stegbleche in Kombination mit einer Drehzahlreduzierung der inneren Impeller für ein laminares Strömungsfeld sorgen. Die Temperaturunterschiede innerhalb von 6 Metern Glasscheibenlänge konnten um 260 K reduziert werden und der Prozess der Aufheizung und Abkühlung konnte deutlich beschleunigt werden. Durch diese Anordnung ist die Funktionsfähigkeit der Vorheizkammer gesichert. Zudem ist die Lösung – ohne zusätzliche Anpassungen – skalierbar.

Die Vorteile zusammengefasst

- kostengünstige Leitbleche gewährleisten die Prozesssicherheit

- gleichmäßigeres Strömungsfeld ohne große Seitenwirbel

- optimierter Strömungsverlauf mit niedrigeren Spitzengeschwindigkeiten

- schnellere Aufheizung/Abkühlung

- homogenere Temperaturverteilung (Temperaturvarianz um 260 K verringert)

- reproduzierbare Methode

- niedrigere Kosten durch höhere Energieeffizienz

- deutlich reduzierte Fertigungskosten wiegen die Optimierungskosten

langfristig auf